Wenn das Paket die Größe einer Kommode hat

In der Möbelindustrie, wo sich Produkte durch große Abmessungen, vielfältige Formen und oft einen hohen Wert auszeichnen, spielt die richtige Verpackung eine wichtige Rolle im Logistikprozess.

Täglich arbeiten wir mit vielen Unternehmen zusammen, die verschiedene Arten von Möbeln herstellen – von kleineren Möbeln wie Stühlen oder kleinen Tischen bis hin zu Sesseln, Kleiderschränken und großen Lounge-Sets. Je größer das Sortiment, desto schwieriger ist es, das Verpackungssystem zu vereinheitlichen

Dies gilt umso mehr, als die Materialien, aus denen die Produkte hergestellt werden, unterschiedliche Schutzarten erfordern. Bedeutet das, dass uns Chaos, viele unterschiedliche Verpackungen und ein überfülltes Lager bevorstehen? Nichts könnte weiter von der Wahrheit entfernt sein.

Obwohl es eine Herausforderung darstellt, reichen eine gute Analyse des Prozesses, die Auswahl geeigneter Verpackungsmaterialien, z. B. speziell für ein bestimmtes Unternehmen (Abmessungen, Dicke, Perforation) und die Standardisierung der Arbeit im Lager aus, um Verpackungskosten und -zeit zu optimieren. Im folgenden Beitrag zeigen wir Ihnen, wie Sie dies in Ihrem Unternehmen umsetzen können.

Verpackungsherausforderungen in der Möbelindustrie

- Vereinheitlichung der Verpackung für Möbel unterschiedlicher Größe und Form

- Vermeidung von Schäden, wie z. B. Kratzer auf lackierten Fronten oder aufgedruckte Luftblasen auf Stoffen vom Typ Samt- / Velours.

- Reduzierung der Anzahl der Verpackungsmaterialien (Optimierung der Arbeitszeit des Käufers und Platzersparnis im Lager).

- Verwendung eines homogenen Produkts (recycelbar).

- Flexible Planung mit dem Lieferanten der Produktion und Lieferung von Verpackungsmaterialien, um die Lagerbestände zu reduzieren und gleichzeitig dem Mangel an Schlüsselsortimenten vorzubeugen.

- Anpassung der Qualität des Verpackungsmaterials an die Qualität des Produkts (nicht jedes Unternehmen produziert Möbel im Wert von mehreren Dutzend Tausend Zloty und dann muss man Kompromisse zwischen Qualität und Preis finden).

- Verkürzung der Verpackungszeiten und Erleichterung der Arbeit der Lagerarbeiter.

Arten von Möbelschäden, die durch Verpackungsfehler entstehen

Kratzer auf lackierten Fronten durch Karton, der sehr staubig ist.

LÖSUNG: Ersetzen von Karton durch Polyethylenschaum. Manchmal benötigen Sie einen Schaumstoff mit erhöhter Dichte, manchmal reicht normaler Schaumstoff aus – alles hängt vom Produktionsprozess der Möbel ab und davon, wie lange es nach dem Lackieren dauert, bis sie für den Versand verpackt werden. Je härter der Lack ist, desto größer ist die Chance, dass normaler Schaumstoff zum Schutz der Möbel ausreicht. Die richtige Wahl hat Einfluss auf die Kosten, daher ist es sinnvoll, dies bei der ausgewählten Partie von Möbeln sorgfältig zu prüfen.

Eingepresste Luftblasen aus Luftpolsterfolie auf Sofa- und Sesselpolsterung.

LÖSUNG: Einige unserer Kunden haben auf die Verwendung klassischer Luftpolsterfolie als Material, das direkt mit der Möbelpolsterung in Berührung kommt, verzichtet und diese durch eine 3- schichtige Folie (glatte Folie – Luftpolsterfolie – glatte Folie) oder Laminat (eine Kombination aus 3- schichtiger Folie und Schaumstoff) ersetzt.

Dellen auf Holzoberflächen durch unzureichende Stoßdämpfung oder zu dünne Schutzschichten.

LÖSUNG: Um zu vermeiden, dass schwere Möbel beim Transport aneinanderstoßen, begannen unsere Kunden, ihre Oberflächen mit Laminat, dickerem Polyethylenschaum oder dreilagiger Luftpolsterfolie zu schützen. Die Auswahl hängt natürlich vom Gewicht des Möbels und seiner Anfälligkeit für Dellen ab, daher sollte das Verpackungsprodukt individuell durch Qualitätsprüfungen ausgewählt werden.

Beschädigter Eckschutz und Kanten, die auf einen unzureichenden Schutz der Möbelecken zurückzuführen sind.

LÖSUNG: : In diesem Fall ist die von unseren Kunden verwendete Lösung ganz einfach: auf die Möbel abgestimmte Polyethylenprofile. Sie umschließen perfekt die Eckteile von Möbeln und absorbieren Stöße.

Verformung von Kissen und anderen kleinen Polsterelementen durch zu festes Umwickeln mit Stretchfolie oder Klebeband.

LÖSUNG: Stretchfolie ist ein Material, das ziemlich fest gespannt werden muss, damit sein Einsatz sinnvoll ist. Kommt es dadurch zu unschönen Verformungen, können Elemente wie Kissen in einen Beutel aus Polyethylenschaum oder Luftpolsterfolie gelegt und die Enden mit Paketband gesichert werden. Bei Mac-Graf kann die Breite der Luftpolsterfolienbeutel beliebig sein, die Höhe bei geschlossenen Beuteln bis zu 90 cm und bei perforierten Beuteln bis zu 170 cm.

Schäden an dekorativen Elementen, z. B. Griffen und Beinen (Sofas, Sessel), durch unsachgemäße Schutzverpackung.

LÖSUNG: Unsere Kunden verpacken erfolgreich kleinere Möbelstücke in maßgefertigten Luftpolsterfolienbeuteln. Dank der Luftpolsterung sind sie gut geschützt und Verpackungskosten und Zeit werden optimiert.

Schäden am Produkt durch unsachgemäße Verpackung von DIY-Montagebausätzen oder Zubehör.

LÖSUNG: Dies ist eine ähnliche Situation wie oben – Schrauben, Abstandshalter, Miniwerkzeuge und andere DIY-Montageelemente müssen gut geschützt werden, damit sie die Oberfläche des Möbels nicht zerkratzen. Luftpolsterfolienbeutel bieten einen besseren Schutz als beispielsweise StringBeutel oder klassische Folienbeutel, da die Luftblasen eine zusätzliche Polsterschicht darstellen und wesentlich schwieriger zu zerbrechen sind.

Die Beutel können auch aus Polyethylenschaum hergestellt werden, die Kosten sollten jedoch an einem konkreten Beispiel überprüft werden, da Schaumstoff ab einer bestimmten Dicke teurer ist als Luftpolsterfolie. Es kann jedoch sein, dass die Verwendung von dünnerem PE-Schaum anstelle von Luftblasenfolie ausreicht und so einen ausreichenden Schutz bietet.

Feuchtigkeit und Schmutz gelangen vom Boden der Palette, auf der die Produkte transportiert werden, in die Kartons (besonders schwerwiegend im Herbst und Winter).

LÖSUNG: Einer unserer Kunden, der dieses Problem beseitigen wollte, entschied sich für eine dickere Folie aus Polyethylenschaum (1–3 mm, abhängig vom Gewicht der Ladung), die die Lagerarbeiter auf die Palette legen, bevor sie die Kartons darauf platzieren. Dadurch wird die Ladung sowohl von oben und von der Seite (Stretchfolie) als auch von unten gesichert. Dies ist eine gute Alternative zu Trennwänden aus Karton, da es bei starkem Regen und hoher Luftfeuchtigkeit die Ware besser schützt (sie wird nicht nass).

Testen Sie verschiedene Lösungen

Aufgrund der Art der Produktpalette und der Rahmenbedingungen des Verpackungsprozesses ist nicht jede Lösung für jedes Unternehmen geeignet. Aus diesem Grund ist es wichtig, neue Verpackungsmaterialien, z. B. an einer ausgewählten Produktcharge vor der globalen Umsetzung der Änderung im gesamten Lager oder später – in allen Distributionszentren – zu testen. Es lohnt sich, eine strukturierte Qualitätsprüfung durch die Produktion durchzuführen, die in einem Protokoll festgehalten wird, damit der Einkauf das Angebot eines bestimmten Lieferanten zuverlässig beurteilen kann.

Darüber hinaus ermöglicht die Messung der Verpackungszeit und die schrittweise Beschreibung des Prozesses eine echte Überprüfung der Auswirkungen der Optimierung auf das Unternehmen.

Ja, es ist gut, aber...

In diesem Bereich besteht das Potenzial, mindestens eine Schicht zu reduzieren, was nicht nur im Hinblick auf die Gesamtkosten pro Quadratmeter Verpackungsmaterial von Vorteil ist, sondern auch durch die Reduzierung eines oder mehrerer Vorgänge im Lager (Verkürzung der Verpackungszeit).

So ist es viel besser und günstiger!

Unter Berücksichtigung des oben genannten Schemas können Sie in vielen Fällen die staubdichte Folie und den Karton erfolgreich durch ein Laminat aus Luftpolsterfolie und PE-Schaum ersetzen.

Recycling macht es einfach!

Wenn keine Eckschutz für die Verpackung verwendet werden, bedeutet diese Änderung auch, dass wir Materialien verwenden, die hinsichtlich des Recyclings homogen sind.

Erhalten Sie ein Angebot von unserem Berater!

Wojciech Szafranek

Außendienstmitarbeiter

Wie haben wir unseren Kunden geholfen, ihre Möbelverpackungssysteme zu optimieren?

Fall 1 | Ersatz von zwei Produkten durch ein auf die Bedürfnisse des Unternehmens zugeschnittenes

Einer unserer Kunden verwendete Karton und Polyethylenfolie zum Verpacken von Möbeln. Die Verwendung von zwei Materialien war aus mehreren Gründen problematisch: Sie verlängerte die Verpackungszeit, da es notwendig war, Bestände von zwei verschiedenen Materialien zu führen und sie waren im Hinblick auf das Recycling nicht einheitlich. Wir schlugen ihm dann vor, die beiden verwendeten Materialien durch eines zu ersetzen – ein Laminat aus Luftblasenfolie und Polyethylenschaum. Dadurch wurde die Verpackungszeit verkürzt, der Lagerraum für die Lagerung von Verpackungsmaterialien reduziert und, was noch wichtiger ist, das Material erleichtert das Recycling, da es homogen ist (obwohl es sich um ein Laminat handelt).

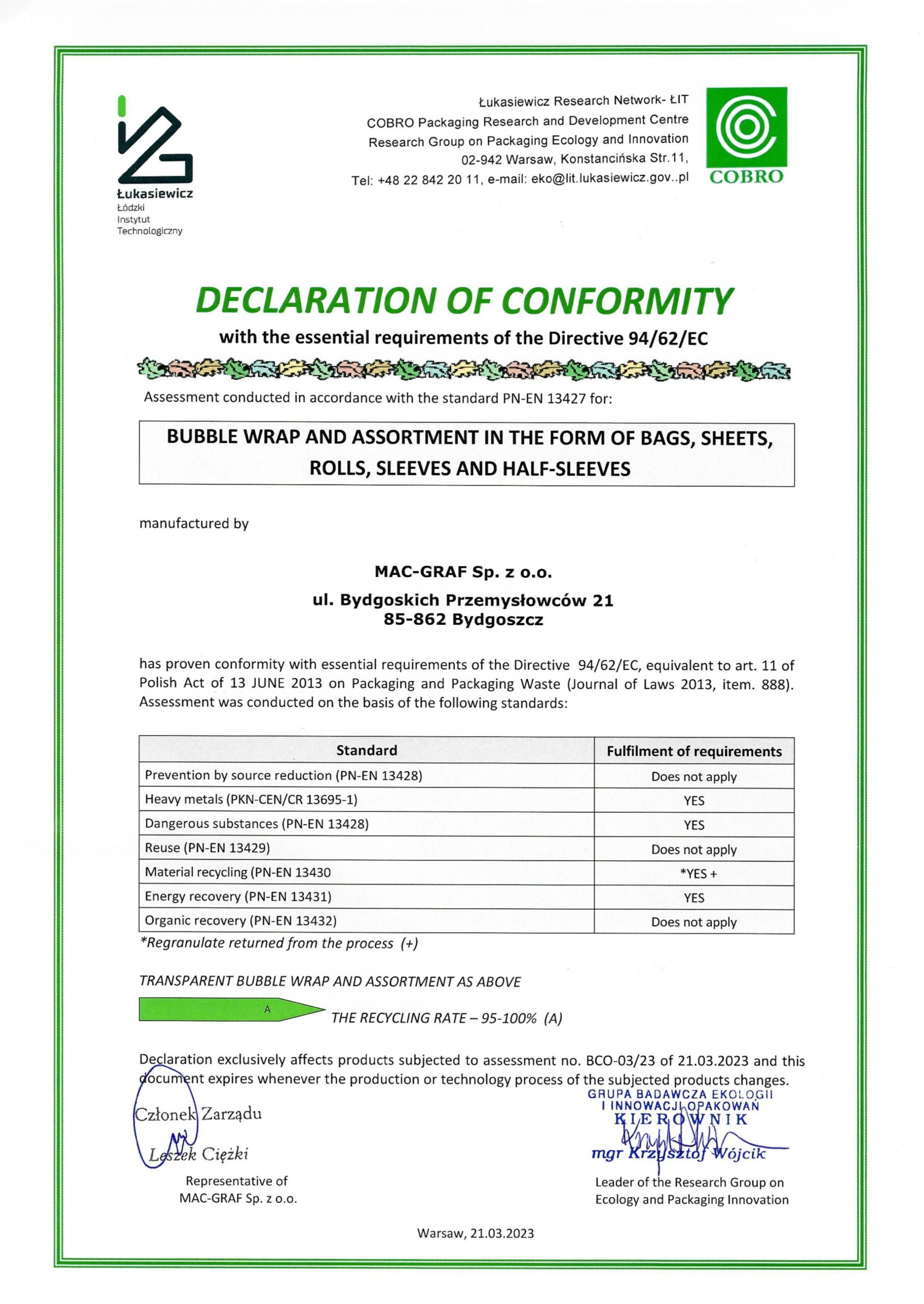

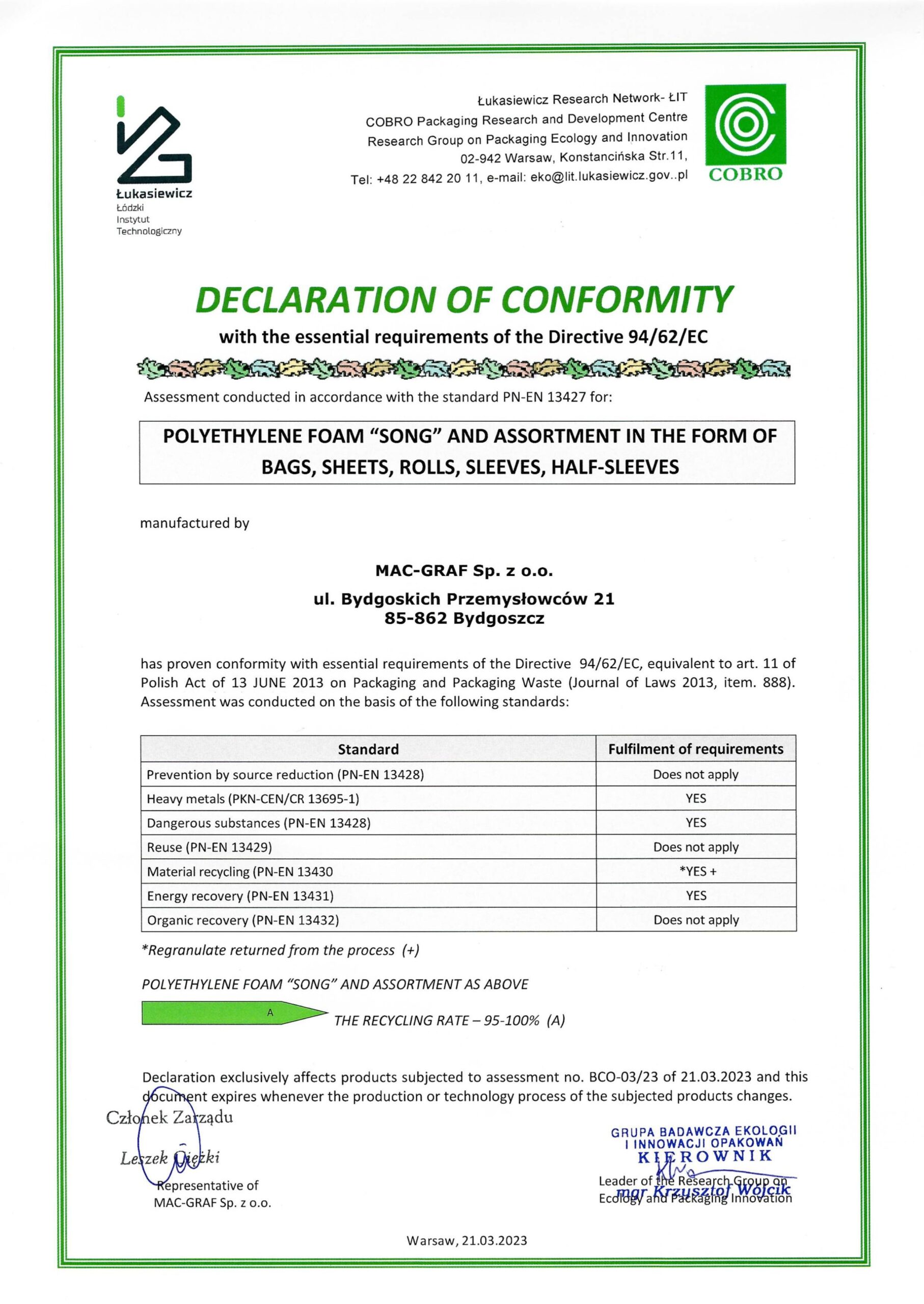

Der von uns hergestellte SONGPolyethylenschaum und die Luftpolsterfolie sowie die Kleidung (Ärmel, Halbärmel, Taschen, Laken) sind zu 95–100 % (A) recycelbar, was von einem unabhängigen Forschungsinstitut bestätigt wurde: Łukasiewicz – Technisches Institut Łódź.

Fall 2 | Umwandlung eines Standardprodukts in ein maßgeschneidertes Produkt

Für die Verpackung nutzen unsere Kunden häufig Polyethylenschaum von der Rolle, der von Lagerarbeitern zugeschnitten wird. Einige von ihnen wechselten jedoch von dieser Lösung zu vorgefertigten Bögen mit vorgegebenen Abmessungen, wodurch der Schritt des Zuschneidens des Schaumstoffs aus dem Verpackungsprozess entfiel. Ein weiterer Vorteil ist die Kontrolle des Materialverbrauchs – er hängt nicht von der Entscheidung des Mitarbeiters ab, der den Schaumstoff in verschiedenen Breiten von der Rolle schneiden kann.

Bei Mac-Graf bieten wir PE-Schaum mit einer Breite an, die auf die Bedürfnisse des Kunden zugeschnitten ist. Wenn er einen Materialverlust hat, weil er z. B. 120 cm breite Rollen kauft und eigentlich 110 cm für die Verpackung braucht, kann er bei uns Rollen nach Maß - 110 cm breit - bestellen, um diese 10 cm nicht abzuschneiden. Diese Entscheidung führt dazu, dass im Lager kein Abfall entsteht, der entsorgt werden muss, die Verpackungszeit verkürzt wurde und die Kosten geringer sind, weil der Preis der Rolle günstiger ist (der Kunde zahlt tatsächlich für 110 cm und nicht für 120 cm).

Fall 3 | Produkt mit größerer Wicklung

Verpackungsbänder gehören zu den grundlegendsten Materialien in jedem Lager. Auch wenn der Stückpreis niedrig ist, kann bei großen Betriebsmaßstäben eine kleine Änderung auf Jahresbasis zu erheblichen Einsparungen führen. Früher waren 66m und dann 60m Bänder bei unseren Kunden beliebt, heute setzen wir für viele von ihnen 100m und 150m Bänder ein. Warum? Eine längere Rolle bedeutet weniger Abfall und in der Regel einen niedrigeren Preis pro Meter. Darüber hinaus müssen Bänder mit großen Wicklungen im Feeder seltener ausgetauscht werden.

Denken Sie bei der Optimierung Ihrer Farbbänder daran, dass nicht in allen Fällen eine große Rolle die richtige Lösung ist. Wenn in Ihrem Lager manuell verpackt wird und Sie auch Frauen beschäftigen, kann sich eine große Rolle und damit ein höheres Gewicht des Klebebandes als uneffektiv erweisen und zu Verletzungen bei den Mitarbeitern führen.

Es lohnt sich auch zu überlegen, wie breit das Band sein muss. Unser Kunde führte eine einfache Optimierung durch und stellte anhand von Tests fest, dass er erfolgreich ein schmaleres Band verwenden konnte. In seinem Fall reicht es, Sendungen zu sichern und es wird dadurch weniger Material verbraucht.

Das gleiche Prinzip bezüglich der Rolle gilt auch für andere Materialien, z. B. PE-Schaum oder Luftblasenfolie. Wenn Sie ein Produkt mit einer größeren Rolle bestellen, müssen Sie die Rolle in der Zuführung nicht so oft ersetzen. Deshalb sollten verschiedene Lösungen getestet und die Arbeitszeit der Lageristen analysiert werden, denn bei größeren Sendungen kann dieses kleine Element einen großen Unterschied in der Zeit und damit in den Verpackungskosten ausmachen.

Wir können Ihnen helfen und den Verpackungsprozess in Ihrem Unternehmen optimieren

Vereinbaren Sie einen Termin mit einem renommierten Berater