Czy to jeszcze jedzie?

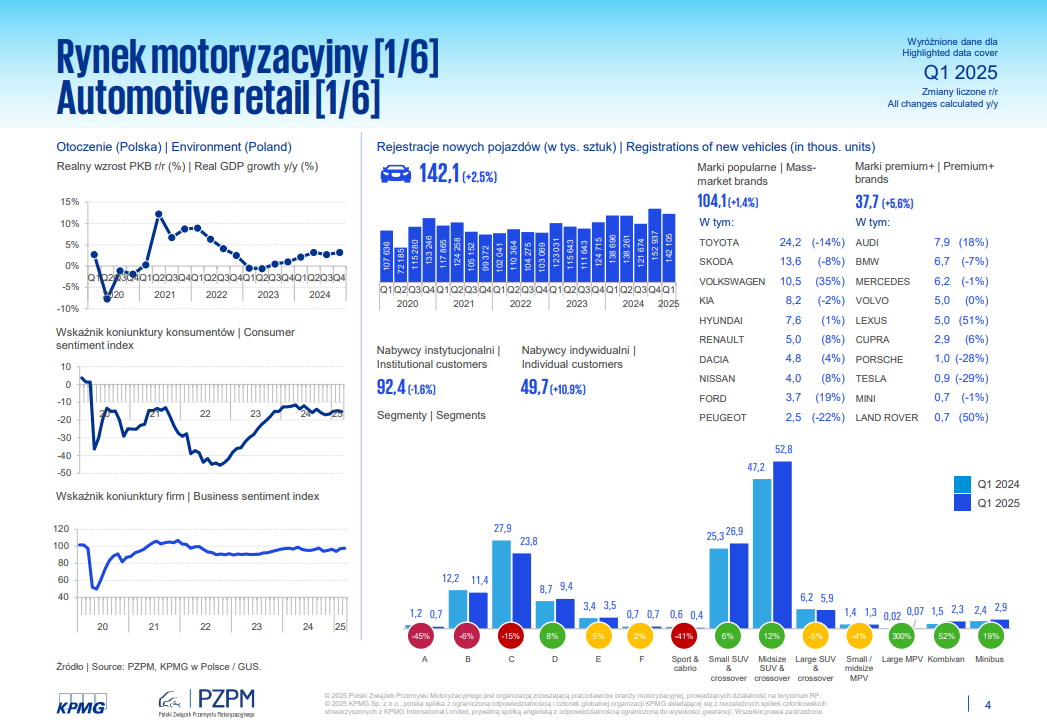

Dane z pierwszego kwartału 2025 wskazują na utrzymujące się zainteresowanie nowymi pojazdami – szczególnie wśród klientów indywidualnych oraz w segmencie aut z napędami alternatywnymi. Z najnowszego raportu Polskiego Związku Przemysłu Motoryzacyjnego oraz KPMG w Polsce wynika, że w okresie od stycznia do marca zarejestrowano w Polsce 142 tys. nowych samochodów osobowych. To o 2,5% więcej niż w analogicznym okresie ubiegłego roku. Wyraźnie rośnie udział klientów indywidualnych – w pierwszym kwartale nabyli oni o 11% więcej pojazdów niż w analogicznym okresie 2024 roku.

Jak wygląda sytuacja branży motoryzacyjnej w Polsce?

Raport KPMG w Polsce i PZPM „Branża motoryzacyjna. Podsumowanie danych za 1Q 2025” wskazuje na wzrost rejestracji nowych aut osobowych w naszym kraju.

Poniżej przedstawiamy wyzwania, z jakimi mierzy się kadra zarządzająca firm z branży motoryzacyjnej oraz propozycje rozwiązań w obszarze pakowania.

Jakość komponentów i minimalizacja uszkodzeń

W branży automotive nawet drobne uszkodzenia komponentów mogą prowadzić do poważnych konsekwencji w postaci wadliwych produktów finalnych lub opóźnień w produkcji. Dlatego wysokiej jakości pakowanie jest kluczowe, aby chronić elementy przed różnorodnymi zagrożeniami:

-

Zabezpieczenie przed wstrząsami i drganiami

Komponenty motoryzacyjne są często przewożone na duże odległości, co zwiększa ryzyko uszkodzeń mechanicznych podczas transportu. Użycie amortyzujących materiałów, takich jak pianki polietylenowe lub systemy antywibracyjne, może skutecznie minimalizować to ryzyko.

-

Ochrona przed niekorzystnymi warunkami atmosferycznymi

Wiele elementów, takich jak elektronika, muszą być chronione przed wilgocią czy ekstremalnymi temperaturami, co wymaga specjalistycznych opakowań hermetycznych, antystatycznych lub z warstwami ochronnymi. Jednym z materiałów proponowanych przez nasz zespół jest antystatyczna folia bąbelkowa.

Według badań firmy McKinsey, zniszczenia i uszkodzenia towarów w transporcie mogą obniżyć rentowność nawet o 15-25%, jeśli nie stosuje się odpowiednich rozwiązań opakowaniowych

-

Skala i różnorodność wysyłanych części - od dużych, jak karoserie, po małe, precyzyjne komponenty elektroniczne

Aby sprostać wyzwaniom związanym z rozmiarami i charakterystyką różnych części, branża automotive stosuje modułowy system pakowania, który może obejmować zarówno standardowe opakowania wielkogabarytowe, jak i indywidualne opakowania dla mniejszych, delikatnych komponentów. Każdy rodzaj części wymaga dostosowanych systemów zabezpieczeń, które zapewniają zarówno stabilność podczas transportu, jak i ochronę przed potencjalnymi uszkodzeniami np.:

- W przypadku elementów konstrukcyjnych stosuje się specjalistyczne palety lub metalowe ramy o wysokiej wytrzymałości, które zabezpieczają przed wstrząsami i przesuwaniem się części. Pakowanie dużych komponentów uwzględnia także potrzebę transportu wielkogabarytowego, dlatego systemy te są zoptymalizowane pod kątem efektywnego wykorzystania przestrzeni w kontenerach i na ciężarówkach.

- Komponenty elektroniczne wymagają znacznie bardziej zaawansowanych zabezpieczeń. W ich przypadku stosuje się opakowania antystatyczne (ESD), ochronne wkładki piankowe oraz systemy monitorowania warunków, które zabezpieczają przed wyładowaniami elektrostatycznymi, wilgocią i wibracjami. Takie części pakowane są często w mniejsze jednostki zbiorcze, które są następnie umieszczane w większych, wytrzymałych opakowaniach zbiorczych.

Jak bezpiecznie i ekonomicznie zapakować poszczególne produkty?

Części elektroniczne i układy scalone

- Opakowania antystatyczne (ESD) chroniące przed wyładowaniami elektrostatycznymi, które mogłyby uszkodzić delikatne układy scalone jak antystatyczna folia bąbelkowa.

- Wkładki amortyzujące z pianki dla ochrony przed wstrząsami i wibracjami.

- Torebki próżniowe - hermetyczne opakowania zapewniające izolację od kurzu i wilgoci.

Szyby samochodowe - przednie, boczne i tylne

- Ramki z pianki lub gumy zabezpieczają brzegi szyby, minimalizując ryzyko uszkodzeń mechanicznych.

- Kartonowe osłony i warstwy ochronne umieszczane na powierzchni szyby, aby zabezpieczyć przed zarysowaniami.

- Folie stretch i pudełka z wkładkami pakowane w kartonach z amortyzującymi wkładkami, które utrzymują szybę na miejscu.

Układy wydechowe

- Opakowania z tworzyw sztucznych dostosowane do nieregularnych kształtów układów wydechowych, co minimalizuje luzy wewnątrz opakowania.

- Folia bąbelkowa i pianka polietylenowa stosowane jako amortyzacja, aby zapobiec uszkodzeniom podczas transportu.

- Metalowe stojaki dla dużych lub specjalistycznych układów wydechowych stosuje się metalowe konstrukcje, które stabilizują element.

Zespoły reflektorów i oświetlenia LED

- Opakowania antystatyczne (ESD) chroniące przed uszkodzeniami wywołanymi wyładowaniami elektrostatycznymi.

- Wkładki amortyzujące z pianki polietylenowej i folii bąbelkowej zapewniają ochronę przed wstrząsami i wibracjami.

- Hermetyczne opakowania z torebkami osuszającymi, aby zapobiec uszkodzeniom od wilgoci, stosowane są wkładki z osuszaczem powietrza.

Koła i opony

- Osłony na opony - zazwyczaj wykonane z wytrzymałej folii lub tkaniny, chronią oponę przed uszkodzeniami i zabrudzeniem.

- Specjalne palety na koła umożliwiają stabilne i kompaktowe układanie kół jedno na drugim.

- Opaski zabezpieczające - stosowane do spinania zestawów opon, co ułatwia ich przenoszenie.

Systemy hamulcowe (tarcze i zaciski)

- Palety i wzmocnione kartony, aby zapewnić stabilność ciężkim komponentom, które mogą łatwo ulec uszkodzeniom mechanicznym.

- Folia bąbelkowa i pianki ochronne stosowane dla amortyzacji, szczególnie przy transporcie tarcz hamulcowych.

- Ochrona antykorozyjna - powłoki lub papiery antykorozyjne w opakowaniu, zabezpieczające elementy przed rdzewieniem.

Zestawy naprawcze i części zamienne

- Pudełka kartonowe z indywidualnymi przegródkami umożliwiają oddzielenie małych części, takich jak śruby czy uszczelki, co ułatwia organizację.

- Folia stretch i plastikowe wkładki - stosowane do zabezpieczenia mniejszych elementów i ich uporządkowania.

- Opakowania wielokrotnego użytku - w przypadku dostaw wewnętrznych lub na linie produkcyjne, zestawy naprawcze są często pakowane w trwałe pudełka z tworzyw sztucznych.

Bezpieczeństwo operacji i ochrona pracowników

-

Standaryzacja wielkości opakowań

Modułowe opakowania o standaryzowanych wymiarach zmniejszają ryzyko wypadków przy pracy, ponieważ są one łatwiejsze do obsługi i układania. Dzięki temu można również zoptymalizować przestrzeń w magazynach oraz na liniach produkcyjnych.

-

Oznaczenia i systemy identyfikacji

Odpowiednie oznakowanie opakowań (np. kody QR, RFID) nie tylko zwiększa efektywność procesów, ale także umożliwia szybszą identyfikację towarów niebezpiecznych, co przyczynia się do poprawy bezpieczeństwa w transporcie i magazynowaniu.

Z raportu opublikowanego przez OSHA (Occupational Safety and Health Administration) wynika, że około 25% wypadków przy pracy w przemyśle produkcyjnym jest spowodowanych nieodpowiednimi rozwiązaniami w procesie pakowania i magazynowania.

Efektywność dostaw i optymalizacja kosztów

-

Konsolidację opakowań

Dzięki standaryzacji oraz konsolidacji mniejszych komponentów w większe, modułowe opakowania, można maksymalnie wykorzystać przestrzeń ładunkową w ciężarówkach lub kontenerach, co zmniejsza liczbę potrzebnych transportów. Ograniczenie pustej przestrzeni w opakowaniach może zmniejszyć koszty logistyki o 10-20% .

-

Opakowania wielokrotnego użytku

W automotive coraz częściej stosuje się opakowania zwrotne, co zmniejsza koszty związane z utylizacją odpadów i ponownym zakupem materiałów opakowaniowych. W badaniu przeprowadzonym przez Automotive Logistics pokazano, że firmy motoryzacyjne, które wdrożyły opakowania wielokrotnego użytku, zredukowały koszty opakowań o 30% na przestrzeni 5 lat.

-

Zautomatyzowane systemy pakowania

Nowoczesne technologie, takie jak roboty pakujące, nie tylko przyspieszają cały proces, ale również eliminują błędy ludzkie, co pozwala na zachowanie ciągłości dostaw w wymagającym trybie Just-in-Time (JIT). Zastosowanie automatyzacji w pakowaniu może zwiększyć wydajność o 20-30%, zgodnie z danymi zebranymi przez Institute for Supply Chain Management.

Pakowanie a zrównoważony rozwój

Wymogi ekologiczne i regulacje Unii Europejskiej

-

Dyrektywa 94/62/EC - dotycząca opakowań i odpadów opakowaniowych

Wymaga ograniczenia ilości i wagi opakowań oraz promowania materiałów nadających się do recyklingu. Przepisy te skłaniają producentów do korzystania z lżejszych i bardziej ekologicznych opakowań, a także do stosowania materiałów wielokrotnego użytku.

-

Dyrektywa 2008/98/EC – ramowa dyrektywa o odpadach

Wymaga stosowania zasady 3R (Reduce, Reuse, Recycle) – redukcji, ponownego użycia i recyklingu, co jest szczególnie istotne przy produkcji i pakowaniu elementów motoryzacyjnych. Motoryzacja jako sektor o dużym wolumenie transportu i logistyki zobowiązana jest do maksymalnego ograniczenia produkcji odpadów opakowaniowych.

-

Rozporządzenie REACH (Registration, Evaluation, Authorisation, and Restriction of Chemicals)

Zakazuje stosowania niektórych szkodliwych substancji chemicznych w materiałach opakowaniowych, co wpływa na wybór surowców stosowanych w pakowaniu. W odpowiedzi na te regulacje, producenci w branży motoryzacyjnej muszą projektować opakowania, które spełniają zarówno normy ekologiczne, jak i potrzeby ochronne.

Możliwe rozwiązania:

Stosowanie materiałów ekologicznych w pakowaniu

-

Tektura pochodząca z recyklingu

Jest używana w opakowaniach mniejszych komponentów, takich jak elektronika, elementy oświetleniowe i drobne części mechaniczne. Dzięki wysokiej dostępności tektura z recyklingu jest ekonomiczna i łatwa w utylizacji.

-

Alternatywne materiały wypełniające

Pianki, folie bąbelkowe czy wkładki z recyklingu są coraz częściej stosowane jako wypełniacze w miejscach, gdzie tradycyjne materiały, takie jak plastik, były dotąd standardem.

-

Biodegradowalne tworzywa sztuczne

Zastosowanie folii biodegradowalnych lub kompostowalnych materiałów zamiast tradycyjnych folii plastikowych zmniejsza ilość plastikowych odpadów opakowaniowych. Biodegradowalne folie stosowane są do pakowania komponentów, które muszą być zabezpieczone przed kurzem czy wilgocią, ale nie wymagają długotrwałej ochrony.

-

Biodegradowalne tworzywa sztuczne

Zastosowanie folii biodegradowalnych lub kompostowalnych materiałów zamiast tradycyjnych folii plastikowych zmniejsza ilość plastikowych odpadów opakowaniowych. Biodegradowalne folie stosowane są do pakowania komponentów, które muszą być zabezpieczone przed kurzem czy wilgocią, ale nie wymagają długotrwałej ochrony.

Optymalizacja opakowań pod kątem efektywności logistycznej i emisji CO₂

-

Redukcja objętości i masy opakowań

Dzięki innowacjom, takim jak modułowe opakowania dostosowane do kształtów komponentów, można ograniczyć pustą przestrzeń i zmniejszyć masę przesyłek, co pozwala na redukcję kosztów transportu i emisji CO₂.

-

Konsolidacja dostaw

W celu minimalizacji liczby transportów producenci stosują opakowania, które pozwalają na łatwiejsze grupowanie małych komponentów w jednym dużym opakowaniu zbiorczym, co zmniejsza liczbę przejazdów i ich wpływ na środowisko.

-

Opakowania wielokrotnego użytku

Zgodnie z dyrektywami unijnymi, wprowadzenie opakowań wielokrotnego użytku jest jedną z kluczowych metod ograniczenia odpadów. W branży motoryzacyjnej stosuje się opakowania zwrotne, które mogą być wykorzystywane wielokrotnie w obiegu między dostawcami a fabrykami.

Kontenery zwrotne i palety plastikowe - zamiast jednorazowych kartonów czy skrzyń, stosuje się wytrzymałe plastikowe kontenery, które mogą być wykorzystywane wielokrotnie. Pozwala to na redukcję kosztów i odpadu, a także zwiększa ochronę części podczas transportu.

System zarządzania opakowaniami zwrotnymi - firmy wprowadzają systemy monitorowania opakowań zwrotnych (np. przy pomocy RFID), co pozwala na kontrolowanie obiegu opakowań oraz minimalizowanie strat i uszkodzeń.

Naszymi klientami są między innymi:

- Lakiernie samochodowe

- Producenci komponentów

- Dystrybutorzy części samochodowych

Możemy Ci pomóc i zoptymalizować proces pakowania w Twojej firmie

Chcesz zweryfikować, czy Twój proces pakowania można zoptymalizować poprzez zamianę materiałów opakowaniowych lub zastosowanie odpowiednich narzędzi?

Zostaw kontakt do siebie, a nasz doradca zadzwoni do Ciebie i omówi Twoje potrzeby oraz możliwości współpracy.

Umów się znaszym doradcą

Specjalizuje się w sprzedaży pianki PE i folii pęcherzykowej, skutecznie odpowiadając na potrzeby klientów z branży opakowaniowej. Dzięki wieloletniemu doświadczeniu, znajomości rynku i umiejętnościom negocjacyjnym potrafi tworzyć dopasowane oferty i budować trwałe relacje biznesowe. Prywatnie pasjonat koszykówki, która uczy go zespołowego podejścia i konsekwencji w działaniu.