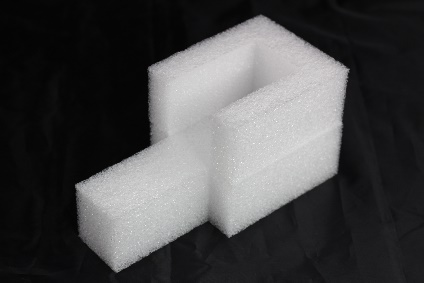

Kształtki pe, zwane również formatkami lub wkładkami z pianki polietylenowej (PE) stanowią klasę lekkich, spienionych materiałów polimerowych, które są powszechnie stosowane w przemyśle ze względu na ich zamkniętokomórkową strukturę. Ta specyficzna budowa komórkowa nadaje im wyjątkowe właściwości amortyzujące, izolacyjne i wypełniające w krytycznych zastosowaniach.

Pianki polietylenowe są materiałem wszechstronnym, dostarczanym na rynek w różnorodnych formach. Obejmują one: bloki, płyty, rolki, grzebienie, profile, aż po zaawansowane, precyzyjnie wykrojone projekty. Formatki są wytwarzane poprzez zaawansowane metody obróbki, takie jak frezowanie, wycinanie (sztancowanie) czy formowanie. Właściwości termiczne, izolacyjne i mechaniczne pianek PE czynią je niezbędnymi w wielu sektorach — od opakowań, przez budownictwo, po przemysł motoryzacyjny.

Właściwości fizykochemiczne i użytkowe kształtek PE

Pianka polietylenowa zawdzięcza swoją popularność unikalnemu zestawowi właściwości, wynikających ze ściśle zamkniętokomórkowej struktury, która jest charakterystyczna zwłaszcza dla wersji sieciowanej. Gdy właściwości te połączy się z idealnym dopasowaniem do kształtów produktu w postaci kształtki, pianka pe staje się solidnym zabezpieczeniem w trakcie magazynowania i transportu – nawet tych delikatnych np. szklanych elementów.

Amortyzacja i wytrzymałość mechaniczna

Kluczową zaletą pianki PE jest jej zamkniętokomórkowa struktura, która zapewnia jej bardzo wysoką odporność na wchłanianie wody i wilgoci. Ta cecha sprawia, że PE jest idealnym materiałem do zastosowań w środowiskach wilgotnych, morskich i zewnętrznych, zapewniając doskonałą pływalność. Wersje XLPE, dzięki swojej szczelnej strukturze, są szczególnie odporne na pleśń i grzyby, ponieważ nie wchłaniają wilgoci, która sprzyja rozwojowi mikroorganizmów.

Odporność chemiczna i biologiczna

Pianki polietylenowe wykazują bardzo dobrą odporność na powszechnie stosowane substancje chemiczne, w tym kwasy i zasady. Ta odporność chemiczna jest szczególnie cenna w sektorach wymagających użycia agresywnych związków, takich jak przemysł laboratoryjny czy medyczny. Dodatkowo, pianki PE nie sprzyjają wzrostowi bakterii. Odporność ta jest ściśle związana z zamkniętokomórkową budową materiału: brak otwartych komórek zapobiega absorpcji wilgoci i zatrzymywaniu materii organicznej, co jest niezbędne do rozwoju mikroorganizmów. Ta fizyczna bariera czyni PE podstawowym materiałem do sterylnych opakowań medycznych i wyposażenia morskiego.

Pianki polietylenowe wykazują bardzo dobrą odporność na powszechnie stosowane substancje chemiczne, w tym kwasy i zasady. Ta odporność chemiczna jest szczególnie cenna w sektorach wymagających użycia agresywnych związków, takich jak przemysł laboratoryjny czy medyczny. Dodatkowo, pianki PE nie sprzyjają wzrostowi bakterii. Odporność ta jest ściśle związana z zamkniętokomórkową budową materiału: brak otwartych komórek zapobiega absorpcji wilgoci i zatrzymywaniu materii organicznej, co jest niezbędne do rozwoju mikroorganizmów. Ta fizyczna bariera czyni PE podstawowym materiałem do sterylnych opakowań medycznych i wyposażenia morskiego.

Przykład zastosowania kształtek w Health & Beauty

Jeden z naszych klientów produkujących suplementy diety, które sprzedawał w małych, szklanych buteleczkach, pakował je w styropianowe kształtki. Niestety te się kruszyły, a dodatkowo trudno było je wyciągnąć z pudełeczka. Po kontakcie z naszym doradcą zamienił styropian na piankę pe precyzyjnie dociętą do buteleczek. Efektem jest łatwiejsze magazynowanie materiału (nie jest on tak kruchy) oraz łatwiejsze umieszczanie buteleczek w kształtce (z uwagi na jej elastyczność).

Zastosowania branżowe kształtek PE

Wszechstronność pianek PE zapewnia im szerokie spektrum zastosowań, ale są one szczególnie krytyczne w sektorach, gdzie kluczowa jest precyzyjna amortyzacja i ochrona środowiskowa.

Transport i logistyka (TSL)

Pianka polietylenowa, zwłaszcza XLPE, jest szeroko stosowana w tworzeniu niestandardowych rozwiązań opakowaniowych. Dzięki łatwości fabrykacji, formatki PE mogą być precyzyjnie zaprojektowane tak, aby ściśle pasowały do konturów i wymiarów pakowanych urządzeń, zapewniając idealne i bezpieczne unieruchomienie wewnątrz opakowania.

Opakowania przemysłowe

Formatki PE są wykorzystywane do transportu wysoko precyzyjnych mierników, delikatnych podzespołów optyczno-elektronicznych oraz ochrony ciężkich maszyn i narzędzi w sektorach takich jak lotnictwo, wojsko i automotive. XLPE jest preferowane ze względu na doskonałą absorpcję wstrząsów, odporność na uderzenia i tłumienie drgań, co chroni delikatne powierzchnie przed zarysowaniem lub uszkodzeniem podczas przemieszczania.

Przemysł elektroniczny i IT

W przemyśle elektronicznym pianka PE odgrywa kluczową rolę w zapewnieniu niezawodności produktu. Materiały te są idealne do amortyzowania delikatnych urządzeń przed siłami uderzenia podczas transportu i przechowywania.

Komponenty ESD

Użycie wersji antystatycznych (ESD) pianki PE jest niezbędne do pakowania i zabezpieczania wrażliwej elektroniki, która może ulec uszkodzeniu od wyładowań elektrostatycznych.

Tace i przegrody

Pianka PE jest formowana w tace i przegrody, które bezpiecznie separują urządzenia elektroniczne, zapobiegając ich przemieszczaniu i wzajemnemu uszkadzaniu.

Sektor motoryzacyjny (Automotive)

Pianki PE są integralnym elementem nowoczesnej inżynierii samochodowej, przyczyniając się zarówno do bezpieczeństwa, jak i efektywności pojazdów.

Izolacja i wyciszenie

Pianka PE jest stosowana do izolacji termicznej i akustycznej, na przykład w celu wyciszenia hałasu silnika oraz jako ochrona przeciwbryzgowa. Lekkie materiały piankowe pomagają zredukować ogólną masę pojazdu, co bezpośrednio przekłada się na poprawę wydajności paliwowej.

Ochrona komponentów (logistyka)

W łańcuchach dostaw dla automotive, pianki PE są formowane w celu zabezpieczenia specyficznych, delikatnych części, takich jak reflektory, lusterka, czy precyzyjne komponenty silnika, gwarantując ich nienaruszony stan po dostawie do linii montażowych.

W kontekście motoryzacyjnym, wybór materiału jest strategiczny. Pianka PE jest preferowana tam, gdzie wymagana jest odporność na wilgoć, chemikalia (np. w komorze silnika) oraz stabilna, niska waga dla optymalizacji zużycia paliwa. Choć pianka poliuretanowa (PU) jest popularna w elementach komfortowych (siedzenia, zagłówki), PE dominuje w zastosowaniach ochronnych, izolacyjnych i tam, gdzie kluczowa jest odporność na środowisko pracy.

Budownictwo i izolacja

W sektorze budowlanym pianka PE, charakteryzująca się zamkniętą strukturą komórkową, znajduje zastosowanie jako skuteczny materiał izolacyjny.

Izolacja termiczna

Stosowana jest w postaci płyt do izolacji fasad, dachów i rur.

Izolacja akustyczna

Wykorzystywana jest do izolowania podłóg i sufitów, a także do odbicia dźwięku w podsufitkach pojazdów. Wysoka odporność chemiczna i termiczna oraz jednolita struktura komórkowa sprawiają, że PE jest trwałym izolatorem.

Metody obróbki kształtek (docinanie i klejenie)

Precyzyjna obróbka i trwałe łączenie pianek PE są niezbędne do wytworzenia funkcjonalnych kształtek.

Z uwagi na konieczność zachowania integralności zamkniętokomórkowej struktury, stosowane są dwie główne zaawansowane metody cięcia sterowane numerycznie (CNC).

Cięcie strumieniem wodnym (waterjet cutting)

Cięcie strumieniem wodnym wykorzystuje strumień wody pod wysokim ciśnieniem, czasami wzmocniony materiałem ściernym, aby precyzyjnie ciąć piankę. Jest to idealna metoda do cięcia dużych wolumenów i materiałów wrażliwych, takich jak XLPE.

Kluczowe zalety to:

- Brak zniekształceń termicznych - to proces cięcia na zimno, eliminujący ryzyko topnienia, spalenia lub odkształcenia pianki, zapewniając czyste, wolne od zadziorów krawędzie.

- Wysoka precyzja i optymalizacja - oferuje bardzo dokładne cięcia i pozwala na maksymalizację wykorzystania materiału.

Głównym ograniczeniem jest to, że cięcie strumieniem umożliwia docinanie na jedną głębokość (aż do samego końca materiału). W związku z tym, jeśli projekt wymaga wykrojenia elementów o różnych głębokościach, musi być on wykonany z oddzielnych warstw.

Frezowanie CNC

Frezowanie CNC wykorzystuje komputerowo sterowane narzędzie obrotowe do cięcia pianki, zgodnie z zaprogramowaną ścieżką. Jest to optymalny wybór dla kształtek wymagających wielu kieszeni o różnych głębokościach, ponieważ pozwala na wykonanie całej części z jednego, monolitycznego bloku materiału. Utrzymanie strukturalnej ciągłości poprawia wytrzymałość końcowego elementu.

Należy zaznaczyć, że frezowanie CNC jest możliwe tylko w przypadku pianek zamkniętokomórkowych, takich jak PE. Stoły próżniowe używane w frezarkach CNC do mocowania materiału nie działają efektywnie w przypadku pianek otwartokomórkowych.Choć frezowanie jest droższe dla dużych wolumenów niż Waterjet, jest najlepsze dla małych partii i skomplikowanych geometrii 3D, które wymagają nienaruszonej struktury.

Wybór technologii cięcia determinuje architekturę wkładki ochronnej. Jeśli kształtka ma precyzyjnie osadzić element, wymagając różnych głębokości kieszeni (np. w przypadku zestawów narzędziowych), frezowanie CNC jest inżynieryjnie lepszym rozwiązaniem. Natomiast w przypadku masowej produkcji prostych przekładek o wysokiej czystości krawędzi, cięcie strumieniem jest bardziej efektywne kosztowo i szybciej realizuje zamówienia.

Metody klejenia pianek PE

Klejenie polietylenu jest procesem wymagającym specyficznego podejścia technicznego, wynikającego z jego natury jako tworzywa sztucznego o niskiej energii powierzchniowej.

Przygotowanie powierzchni

Skuteczne klejenie wymaga rygorystycznego przygotowania powierzchni. Powierzchnie przeznaczone do łączenia muszą być suche, czyste i wolne od kurzu, brudu lub innych zanieczyszczeń, które drastycznie osłabiają adhezję.

- Abrazja (szorowanie/szlifowanie) - wstępna abrazja, poprzez szlifowanie, piaskowanie lub użycie wełny stalowej, jest często konieczna. Ponieważ polietylen jest niepolarny i chemicznie obojętny, klej ma trudności z utworzeniem trwałych wiązań chemicznych. Abrazja celowo zwiększa chropowatość powierzchni, maksymalizując w ten sposób wiązania mechaniczne — fizyczne zakotwiczenie kleju w materiale. Zwiększa to powierzchnię kontaktu i znacząco poprawia siłę wiązania.

- Gruntowanie - zastosowanie specjalistycznych preparatów gruntujących (primerów) może znacząco zwiększyć początkową i ostateczną przyczepność kleju do tworzyw sztucznych.

Zalecane kleje

Do łączenia elementów piankowych ze sobą lub z tekstyliami, powszechnie stosuje się kleje w sprayu lub kleje topliwe aplikowane za pomocą pistoletu. Kluczem jest równomierne pokrycie klejem łączonych powierzchni, a następnie mocne i stabilne dociśnięcie materiałów, co zapewnia trwałe wiązanie.

Podsumowanie

Pianka polietylenowa, w swoich dwóch głównych odmianach (EPE i XLPE), stanowi strategiczny materiał w inżynierii opakowań i komponentów przemysłowych. Klucz do optymalnego zastosowania kształtek PE leży w świadomym zarządzaniu dychotomią między właściwościami mechanicznymi, a kosztami cyklu życia.

Dla inżynierów i specjalistów ds. logistyki, krytyczne jest zarządzanie optymalizacją na styku ceny i ochrony. W przypadku tanich, jednorazowych zastosowań opakowaniowych, pianka EPE (niesieciowana) jest optymalna, ponieważ oferuje niskie koszty i jest w 100% recyklingowalna. Stanowi to korzystny kompromis z punktu widzenia zrównoważonego rozwoju.

Jednakże, dla przedmiotów o wysokiej wartości, wrażliwych na wstrząsy lub w systemach opakowań zwrotnych, kluczowym wymogiem jest dynamiczne tłumienie uderzeń bez trwałego odkształcenia. W tym przypadku, XLPE (sieciowana) staje się materiałem z wyboru, ze względu na swoją wyższą stabilność chemiczną i mechaniczną.

W kontekście obróbki, strategiczny dobór technologii cięcia jest niezbędny do utrzymania precyzji i opłacalności produkcji kształtek. Ostatecznie, sukces aplikacji pianki PE opiera się na głębokim zrozumieniu, jak struktura molekularna (sieciowana vs. niesieciowana) wpływa na jej zachowanie w kontakcie z wilgocią, chemikaliami i dynamicznymi obciążeniami, umożliwiając stworzenie rozwiązania, które jest zarówno wydajne, jak i trwałe.

Odpowiedzi na najczęściej zadawane pytania

Pianka niesieciowana (EPE) ma gęstość w zakresie od 20 do 150 kg/m³. Pianka sieciowana (XLPE) ma szerszy i często wyższy zakres gęstości, od 25 do 300 kg/m³. Wyższa maksymalna gęstość XLPE jest wynikiem jej udoskonalonej, bardziej trwałej struktury komórkowej.

Ze względu na swoją wytrzymałość i stabilność, pianka PE bywa wykorzystywana w specjalnych wkładach lub częściach rdzeni materacy. Jednak ze względu na zamkniętokomórkową budowę, która utrudnia wymianę powietrza i skuteczne odprowadzanie wilgoci, rzadko nadaje się na kompletne rdzenie materacy. Aby złagodzić ten problem, często łączy się ją z bardziej oddychającymi piankami.

Polietylen, jako tworzywo o niskiej energii powierzchniowej, jest uznawany za trudny do klejenia. Konieczne jest krytyczne przygotowanie powierzchni, w tym czyszczenie oraz, w celu maksymalizacji wiązań mechanicznych, wykonanie abrazji lub użycie promotora adhezji (primerów). Najczęściej stosuje się specjalistyczne kleje w sprayu przeznaczone do pianek lub kleje topliwe.

Zarówno cięcie strumieniem wodnym, jak i frezowanie CNC, oferują wysoką precyzję. Cięcie strumieniem zapewnia najwyższą czystość krawędzi i brak zniekształceń termicznych dla konturów 2D. Jednak frezowanie CNC jest jedyną metodą, która pozwala na tworzenie kieszeni i elementów 3D o różnych głębokościach z pojedynczego bloku materiału, zachowując integralność strukturalną.

Możemy Ci pomóc i zoptymalizować proces pakowania w Twojej firmie

Chcesz zweryfikować, czy Twój proces pakowania można zoptymalizować poprzez zamianę materiałów opakowaniowych lub zastosowanie odpowiednich narzędzi?

Zostaw kontakt do siebie, a nasz doradca zadzwoni do Ciebie i omówi Twoje potrzeby oraz możliwości współpracy.

Umów się znaszym doradcą

Doświadczony specjalista w zakresie sprzedaży i obsługi klienta, odpowiedzialny za budowanie relacji z partnerami w Polsce i za granicą. Swoje zawodowe podejście opiera na dyscyplinie i wytrwałości, które wyniósł z boisk jako były zawodnik Astorii Bydgoszcz i Noteci Inowrocław. Dziś skutecznie łączy sportowego ducha rywalizacji z profesjonalizmem w biznesie.